Ho fatto una prova di incisione con una fresettina a punta tonda del dremel

il disegno (il coltellino serve per paragonare le dimensioni):

L’incisione:

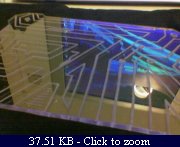

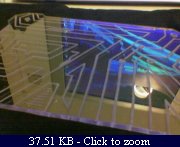

L’incisione illuminata controluce  :

:

Premetto innanzitutto che questa e` l’incisione che ho fatto con la pellicola protettiva (dovro` ripassare senza pellicola per rifinire le imperfezioni) quindi non ha un aspetto molto preciso…

Essendo piu` comodo a disegnare sulla carta piuttosto che sulla pellicola del policarbonato (il pennarello sbava sulla pellicola) ho fissato un foglio di carta con sotto carta carbone sul pannello:

Ho fatto il disegno (il disegno l’ho fatto e inventato io, cercando di seguire lo stile di alcuni ambienti di Tron2.0  )

)

Tolto il foglio, ecco il disegno impresso dalla carta carbone:

Ed ecco fatta l’incisione  (ho saltato un po’ di passaggi intermedi, ci ho messo qualche ora ma il tempo mi sembra volato)

(ho saltato un po’ di passaggi intermedi, ci ho messo qualche ora ma il tempo mi sembra volato)

Ora tolgo i pezzettini di pellicola rimasti (anche perche` le rifiniture le devo fare senza pellicola)

Ed ecco il pannello inciso controluce:

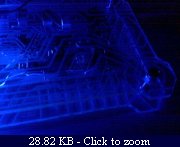

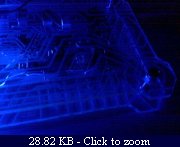

Un particolare della parte centrale (piu` ricca di dettagli)

ok e` primavera (anche se da me ieri e` nevicato… ), comunque oggi con sprezzo del pericolo (e soprattutto del freddo) mi sono reimpadronito del giardino e ho ripreso a darmi da fare

), comunque oggi con sprezzo del pericolo (e soprattutto del freddo) mi sono reimpadronito del giardino e ho ripreso a darmi da fare

questo up pero` non sara` particolarmente emozionante, visto che ho fatto una cosa gia` vista allo sfinimento…

…provate a indovinare di cosa si tratta…

…ebbene si! Ho lucidato altri bordi

per la precisione quelli dei pannelli del portacircuito, che avevo lasciato in sospeso:

che emozione, ritiro fuori il “cassettone modding” dopo tutti questi mesi di permanenza nell’armadio

Mi scuso per la pessima qualita` delle foto (sono mosse), e` colpa della (pessima) macchina fotografica che ho usato: praticamente per riuscire a fare una foto non mossa devo tenere la macchina immobile per due secondi

per darle il tempo di scriverla in memoria

per darle il tempo di scriverla in memoria  (si, e` un cesso, lo so)

(si, e` un cesso, lo so)

…quasi quasi torno a farle col cellulare

i giorni scorsi, dopo la lucidatura del pannello inciso e di quello ancora da incidere, ho rifinito tutte le incisioni grezze del pannello (ho dovuto ripassare dentro a ogni solco molto lentamente, infatti e` due giorni che ci sto lavorando. Ci ho messo piu` tempo a rifinire le incisioni che a farle

ed ecco qua il risultato finale:

ho fatto in cad il disegno per l’incisione del pannello sotto al circuito: l’ho fatto mooolto piu` semplice dell’altro, soprattutto al centro e nella parte dietro, perche` sara` in gran parte coperto in quelle zone da altri componenti del case

il disegno:

e un’anteprima di come potrebbe sembrare con sopra il circuito:

Ho fatto l’incisione del pannello sotto

Innanzitutto ho scoperto che avevo stampato il disegno al contrario

, quindi ho dovuto farne l’immagine speculare dall’altra parte del foglio

Ricopiato il disegno, ho ritirato fuori la carta carbone e il pannello da incidere

Ecco fissati gli “strati”

Trasferito il disegno, comincio a incidere

Finita l’incisione “grezza”…

… comincio a rifinirla senza pellicola bianca

Un paio di confronti tra linee grezze e rifinite

Ed ecco il pannello finito

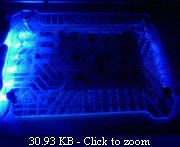

Una prova per vedere il portacircuito piu` o meno completo

Eccolo con dentro l’ospite

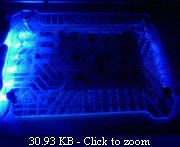

Qualche altra foto fatta illuminando con dei led

… si comincia a intravedere un po’ di Tron 2.0 ?

![]() )

)![]() : prese tutte le misure del caso (sperando siano giuste

: prese tutte le misure del caso (sperando siano giuste  ) ho cominciato a tagliare il pezzo:

) ho cominciato a tagliare il pezzo:

)

)![]() :

:

)

)

)

)